《智能檢測裝備產業發展行動計劃(2023-2025 年)》指出智能檢測裝備作為智能制造的核心裝備,是“工業六基”的重要組成和產業基礎高級化的重要領域,已成為穩定生產運行、保障產品質量、提升制造效率、確保服役安全的核心手段,對加快制造業高端化、智能化、綠色化發展,提升產業鏈供應鏈韌性和安全水平,支撐制造強國、質量強國和數字中國建設具有重要意義。隨著工業4.0的步伐逐步推進,制造業正向智能化、自動化和柔性化大步邁進,智能自動光學檢測設備的技術也在日新月異地發展,國產AOI設備迎來快速發展期。

AOI智能決策軟件平臺加快國產化替代進程

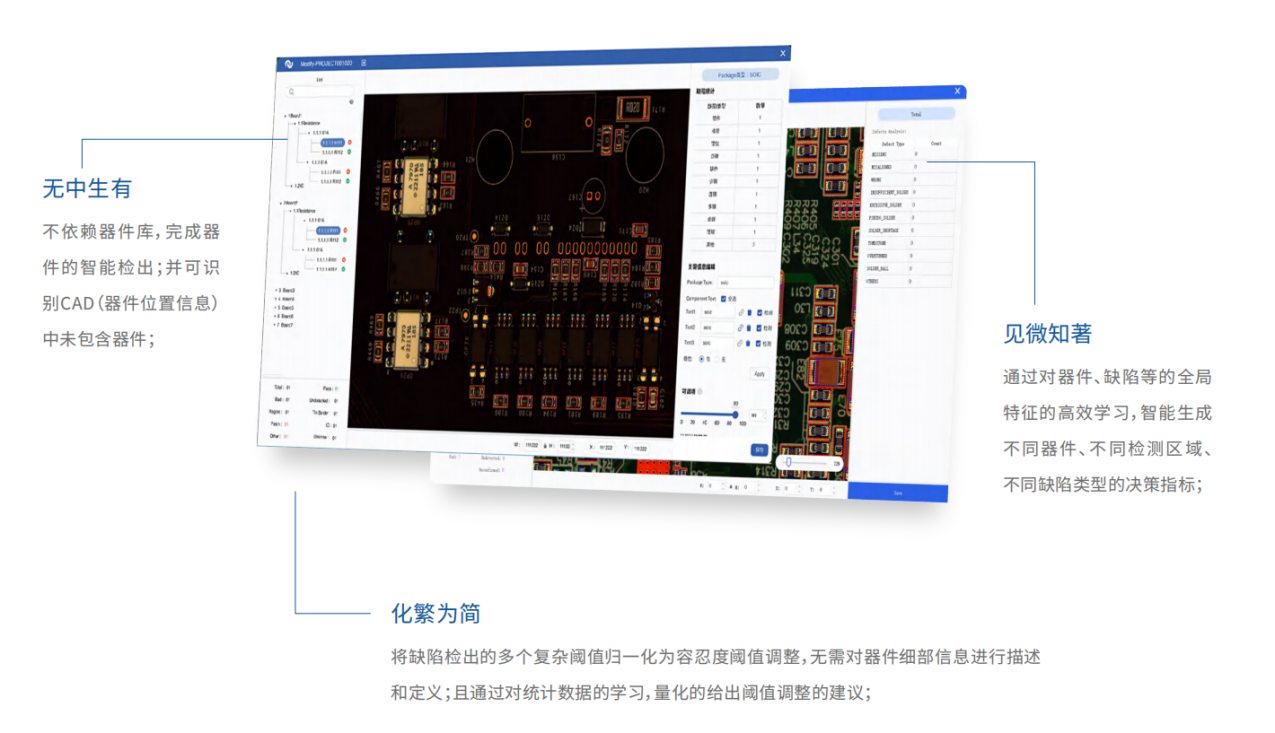

AOI設備在檢測前需要對標準板的檢測指標進行定義(即編程),以實現在檢測階段對被測板更具相關的指標進行質檢,檢出缺陷。 傳統的AOI編程軟件,依賴于元器件庫,部分借助人工智能/深度學習的方法,通過傳統視覺算法加人工的方式,對不同器件及檢測標準進行細粒度定義,以期提升編程效率。由于底層算法技術幾乎被海外的幾家工業視覺公司所壟斷,國內廠商主要以二次開發為主。隨著AI技術的發展,國內開發商逐步突破海外企業在工業視覺軟件領域的技術壟斷,解決工業視覺領域被“卡脖子”的現狀,為終端工業設備定制部署前沿可靠的AI視覺算法軟件,解決定位測量、缺陷檢測、文字識別等復雜問題,實現該領域的彎道超車和國產化替代,賦能國內智能制造。

識淵科技自研顛覆性AOI智能決策軟件,基于革新性的深度學習算法,將貝葉斯優化與多模態大模型結合,顛覆了Halcon等傳統低代碼軟件平臺,業務設定時間降低85%,算子準確性提升75%。搭配的智能決策系統可將每個批次電路板的檢測前編程設定耗時由數個小時降低至1分鐘之內,同時可在保證絕對0漏報的前提下,將現有設備10%的誤報率降低至1%以內,解決了行業10余年以來固有的痛點需求,實現了對進口品牌的超越。

高分辨率視覺系統助力檢測性能大幅提升

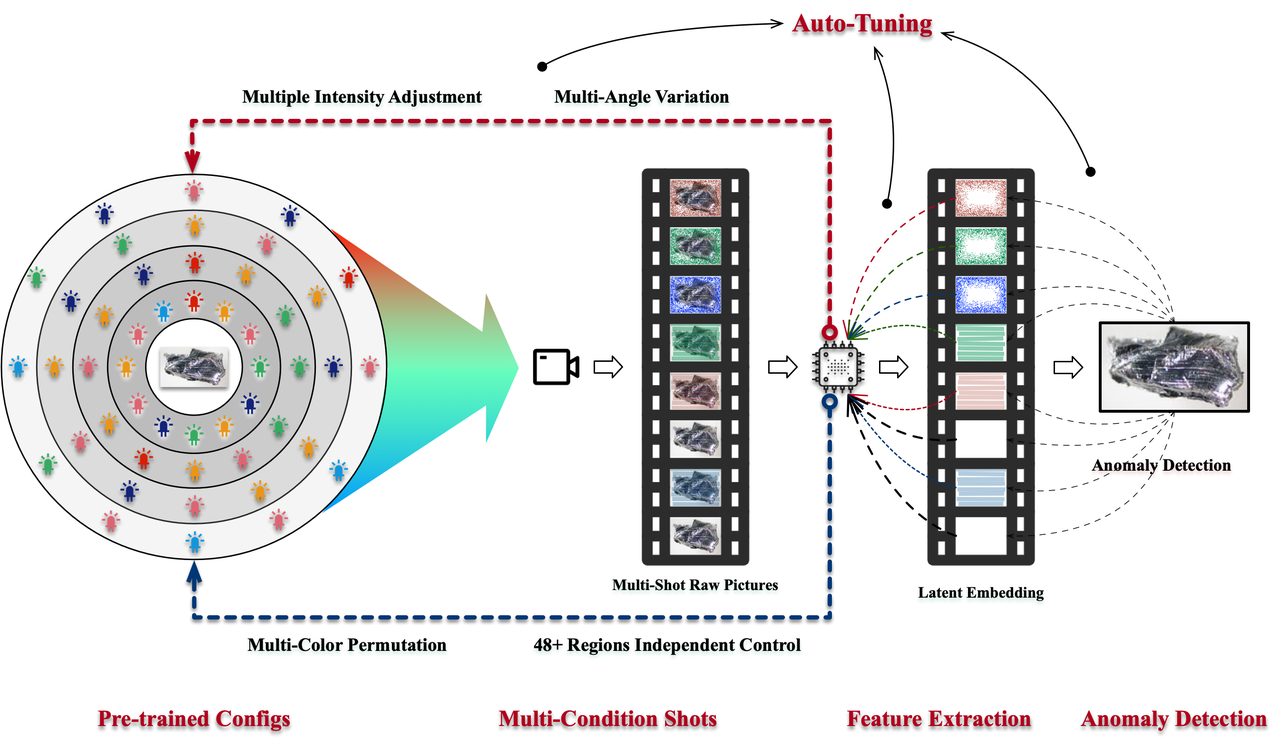

圖像是機器視覺處理問題的核心,光源是決定圖像質量的重要因素。光源的選擇及控制是工業質檢的重要決定因素也是一直以來的難點,其中參數的設置需要消耗大量的人力及時間,并且嚴重依賴行業經驗。傳統的光源調控方法通常需要人工干預,無法滿足大規模、高效率的自動化檢測要求。識淵科技AOI設備采用高分辨率的攝像頭和光學系統,能夠捕捉到微小的細節和缺陷。基于圖像信息熵增益的無監督智能光源調控技術,可以通過對圖像的自動分析,智能地控制光源的顏色、強度和方向,以獲取高質量的圖像,從而實現對物體缺陷的有效檢測和診斷。

自研智能光源算法控制分區及打光角度,結合紅外紫外光的8色多光譜光源可實現更多檢出可能,最高16向的光源照射效果助力清晰成像并精確檢出缺陷,配備專用控制IC,簡單操作即實現打光控制與高速拍攝,實現光度立體成像以及自動優化打光方案,充分發揮AI算法優勢,應對各種工業長尾場景的打光需求,可脫離對人工經驗的依賴,自動生成最優的光源方案。采用26MP工業面陣彩色相機,四色積分環形光源,配備雙側遠心鏡頭,FOV30*30mm左右,分辨率可達10um。

2D/3D AOI融合創新實現彎道超車

隨著電子產品向高性能和高集成度方向發展,3D AOI在提升產品質量和生產效率方面發揮著越來越重要的作用,傳統2D AOI檢測正在逐步向3D AOI技術發展。將現有2D檢測與3D技術相結合,通過三維影像對元件的形狀和焊點進行有效的測量檢測。根據缺陷檢測類型,自動選擇最合適成像方案及算法模型,對于歪斜、OCR、極性等檢查,選取更高效的2D方案,而翹腳、虛焊等焊點檢測則使用可精準檢出的3D視覺方案。識淵科技AOI檢測設備搭載顛覆性的AI智能決策系統,不依賴元器件庫,真正實現“一鍵編程”,具備毫秒級算法推理能力,解決傳統算法所面臨的“泛化力弱”與“特征提取能力弱”兩大難題,從根本上提升生產質量與效率。全力支持和適配被海外工業視覺軟件商所忽視的華為海思、寒武紀、瑞星微等國產芯片,助力國產芯片在AOI工業檢測應用中的推廣,實現智能檢測裝備的國產化替代和彎道超車。

“人工智能+制造”創新范式日趨成熟,以智能視覺與先進控制為核心的“工業視覺智能裝備”向行業快速滲透融合。隨著AI工業質檢技術和深度學習技術的發展,國產AOI設備取得創新發展,正在實現彎道超車和加速國產化替代進程,助力“中國制造”向“中國智造”轉變。

免責聲明:市場有風險,選擇需謹慎!此文僅供參考,不作買賣依據。