面對全球產(chǎn)業(yè)鏈、供應(yīng)鏈重塑的挑戰(zhàn),企業(yè)數(shù)字化、智能化發(fā)展成為制造業(yè)乃至全社會的重點研究課題,智能制造成為國家實施制造強國的新戰(zhàn)略正是應(yīng)對這一挑戰(zhàn)的破題舉措。作為智能制造的重要一環(huán),智能檢測技術(shù)在各行各業(yè)有著廣泛而又重要的應(yīng)用,發(fā)展智能檢測裝備是補齊短板弱項、建設(shè)制造強國的迫切需要。深度學習作為人工智能領(lǐng)域的重要分支,近年來在智能檢測裝備中得到了廣泛的應(yīng)用和深入的研究,深度學習的應(yīng)用正在逐步改變傳統(tǒng)的檢測模式,使得設(shè)備的檢測精度、效率和智能化程度得到顯著提升,正逐漸成為推動工業(yè)質(zhì)檢轉(zhuǎn)型升級的關(guān)鍵力量。

一、深度學習技術(shù)優(yōu)勢對比

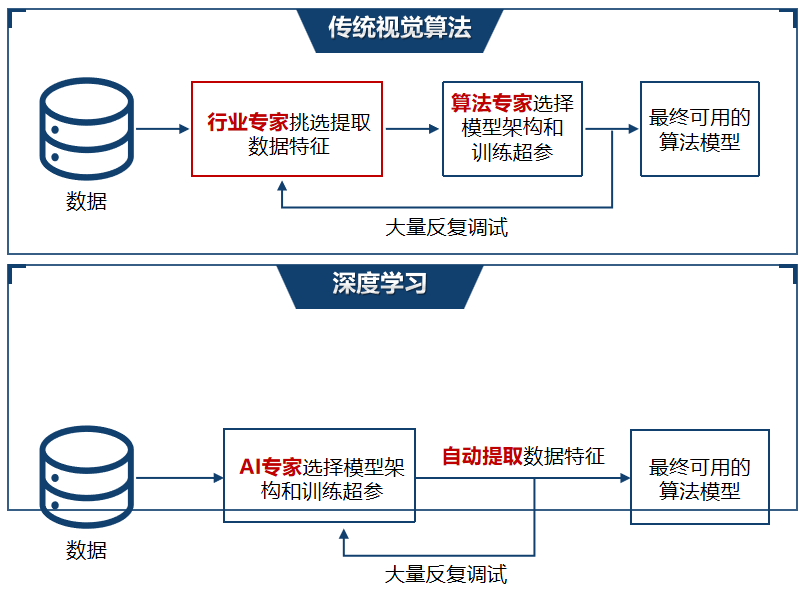

深度學習是機器學習研究中的一個新的領(lǐng)域,其動機在于建立、模擬人腦進行分析學習的神經(jīng)網(wǎng)絡(luò),它模仿人腦的機制來解釋數(shù)據(jù),例如圖像,聲音和文本等。深度學習和傳統(tǒng)的機器視覺算法最大的不同就在于特征提取。傳統(tǒng)的視覺學習算法,需要依賴人類的專家手動從數(shù)據(jù)中提取特征,基于這些提取的好的特征,用簡單的算法進行判斷或分類,選取例如模版匹配這一類的傳統(tǒng)算法,進行判斷或者處理。但是人工特征提取是個很耗時繁瑣的過程,往往需要大量反復的嘗試,且提取效果因人而異,且總結(jié)的規(guī)則和經(jīng)驗也無法在不同任務(wù)之間復用,提取到的低緯度特征比較難區(qū)分不同的缺陷。而深度學習最大的特點便是利用深度神經(jīng)網(wǎng)絡(luò)從原始數(shù)據(jù)中自動學習提取特征,這不但避免了人工特征提取的問題,能學到更復雜抽象和更能泛化的特征,使得深度學習具有更好的通用性,同時特征的學習也會隨著數(shù)據(jù)增加而提升,這使得學習算法會隨著數(shù)據(jù)的質(zhì)量和數(shù)量持續(xù)迭代提升性能,在很多任務(wù)上能達到更好的精度。深度學習算法彌補了傳統(tǒng)算法無法檢測復雜特征的漏缺,免去了人工提取特征這一耗時耗力的步驟,更大程度為生產(chǎn)企業(yè)提升制造效率。

圖1:深度學習與傳統(tǒng)視覺算法對比示意圖

二、深度學習在AOI中的創(chuàng)新應(yīng)用

作為神經(jīng)網(wǎng)絡(luò)的高階發(fā)展產(chǎn)物,深度學習通過大腦仿生使得計算機從經(jīng)驗中學習知識,根據(jù)層次化概念體系理解環(huán)境,進而去人化地解決難以形式化描述的任務(wù)。基于深度學習的工業(yè)質(zhì)檢是一種快速、高效、準確率高的缺陷自動識別方法,借助特征可視化手段對深度學習模型提取到的特征進行可視化分析來檢測產(chǎn)品瑕疵,進而精準打標,提升分級模型訓練的準確度,實現(xiàn)產(chǎn)品缺陷的高效準確分級,解決工業(yè)質(zhì)檢產(chǎn)品中外觀檢測的痛點和難點。

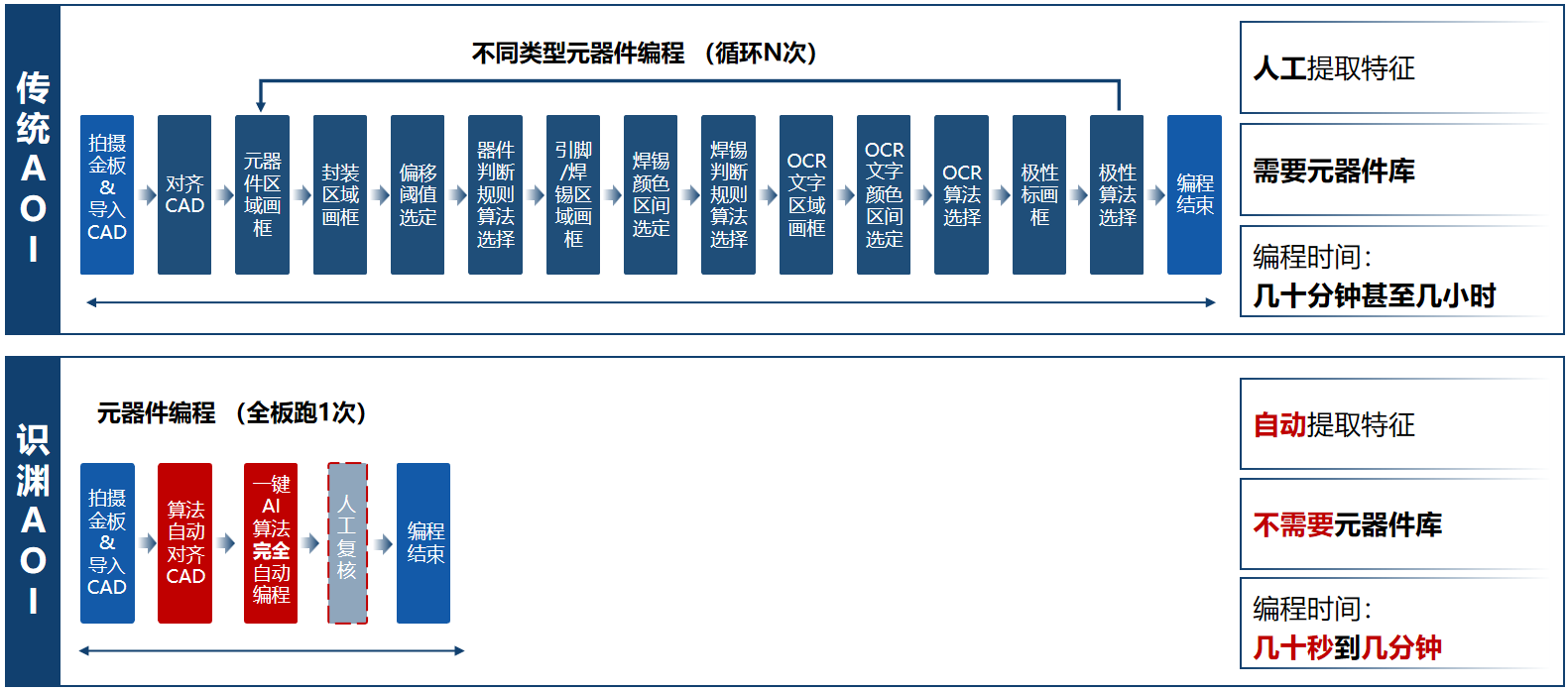

以SMT AOI中的金板編程階段為例,目前市面上所有的SMT AOI都需要人工進行金板編程,而這一過程的核心就是基于規(guī)則和經(jīng)驗,讓編程人員來手動提取金板圖片上元器件的各個特征,這些特征包括元器件的外框、焊錫區(qū)域、OCR文字區(qū)域,以及更詳細的用于判斷不同缺陷的子區(qū)域等等,除了區(qū)域選擇,編程人員還需要對這些區(qū)域設(shè)定例如顏色、位移等容忍范圍的閾值作為后續(xù)判定缺陷的規(guī)則。不同類型的元器件,這些特征區(qū)域和判定規(guī)則都不一樣,需要對每類器件重新編程。這導致整個編程過程非常繁瑣耗時,一塊新金板的編程可能消耗幾十分鐘到幾個小時不等。而且由于后面用于判斷缺陷的算法,都依賴于人工編程提取的圖片特征,最終AOI的穩(wěn)定性/誤報率也很依賴于編程人員的經(jīng)驗和判斷。現(xiàn)在市面上已經(jīng)有不少廠家嘗試在做到一鍵編程去進行檢測,但這些往往都是基于豐富的元器件庫的導入達到的加速,所以整個過程的本質(zhì)依舊是沒變。這種做法依舊高度依賴于人工提取圖片特征來進行缺陷比對,且在遇到新的未知元器件或者料號不準確時,元器件庫的作用便無法發(fā)揮,又得回歸到緩慢繁瑣的人工畫框調(diào)試,檢測設(shè)備對于元器件庫與人力的依賴依舊很高。

采用深度學習來自動提取圖片特征后,在不需要元器件庫的情況下實現(xiàn)真正的一鍵編程。AOI中的深度學習算法在不需要任何額外訓練的情況下,可以自動準確地檢測出客戶提供的不同金板上不同元器件以及其重要組成區(qū)域(封裝、焊盤、引腳、OCR和極性等),而且需要在后續(xù)判斷缺陷中也使用深度學習算法,這樣編程不需要像傳統(tǒng)AOI一樣人為確定顏色容忍度,進步大大簡化了編程流程,提高了編程的效率。所以只有真正基于深度學習的AOI,實現(xiàn)了真正意義上的自動一鍵編程,將金板編程所需要的時間縮短到了幾十秒到幾分鐘。深度學習的AOI設(shè)備的金板基本不需要人工參與,因此對編程人員的培訓也變得非常簡單。此外,在編程階段深度學習算法的持續(xù)訓練和提升,也能直接惠及到所有的客戶用戶的應(yīng)用上。識淵科技自研深度學習算法和工業(yè)大模型,依托深度學習高泛化性,實現(xiàn)一鍵編程,智能判斷。運用深度學習高維特征更精準分辨缺陷,降低誤檢。識淵科技AOI搭配的智能決策系統(tǒng)可將每個批次電路板的檢測前編程設(shè)定耗時由數(shù)個小時降低至1分鐘之內(nèi),同時可在保證絕對0漏報的前提下,將現(xiàn)有設(shè)備10%的誤報率降低至1%以內(nèi),解決了行業(yè)10余年以來固有的痛點需求。

圖2:傳統(tǒng)AOI與識淵科技基于深度學習的AOI編程過程示意圖

綜上,將深度學習技術(shù)應(yīng)用于工業(yè)質(zhì)檢環(huán)節(jié)是大勢所趨,不僅可大幅提升質(zhì)檢設(shè)備的檢測效率和性能指標,而且打破了傳統(tǒng)質(zhì)檢中設(shè)備孤立、數(shù)據(jù)分散、流程繁瑣的局限,可以實現(xiàn)從原材料入庫到成品出庫的全過程智能化管理,這不僅能大幅提高生產(chǎn)效率和準確性,幫助客戶實現(xiàn)降本增效的目的,更是帶動制造行業(yè)向智能化轉(zhuǎn)變的重要引擎,成為引領(lǐng)工業(yè)質(zhì)檢新標向。

免責聲明:市場有風險,選擇需謹慎!此文僅供參考,不作買賣依據(jù)。